| TRIX ARTIKELNUMMER: 23994BAUREIHE: Uai 839 |

|

|

| |

| |

| |

| |

| |

| |

| |

|

Geschichte: Als Strom noch schwarz war

wurde er aus Kohle gewonnen. Kraftwerke verfeuern aber auch heute noch

einen großen Teil der in Europa geförderten Kohle, moderne Filteranlagen

ermöglichen mittlerweile auch eine umweltfreundlichere Stromerzeugung. Die

erzeugte Hochspannung kann über weite Strecken besser transportiert werden

als die übliche Netzspannung von 230 V. Deshalb befinden sich riesige

Transformatoren in den Kraftwerken und den Umspannwerken der

Energieversorger. Diese Transformatoren sind sehr schwer und werden in der

Regel mit der Bahn zum Bestimmungsort transportiert. Bei Ihrer

Konstruktion spielt daher von Anfang an das verfügbare Lichtraumprofil der

Bahn eine Rolle und die Aufnahmepunkte der Tiefladewagen der Bahn werden

gleich in die Konstruktion miteinbezogen. Meist befindet sich der

Aufstellort unmittelbar am Gleisanschluss, so dass der Koloss nur mehr mit

Hydraulikstempeln einige Meter umgesetzt zu werden braucht. Zu Beginn der

Siebziger Jahre beschaffte die Deutsche Bundesbahn zwei

Spezialtransportwagen der Bauart Uai 839, bis heute die größten

Schienenfahrzeuge Europas. Mit 32 Achsen und einer Länge über Puffer von

63,28 Metern bei einem 13 m Ladegut ist es beim Vorbild jedes Mal eine

Sensation einen solchen Transport zu beobachten. Umfangreiche

Vorbereitungsmaßnahmen gehören selbstverständlich dazu, es muss schon mal

eine Oberleitung abgebaut, eine Brücke angehoben, ein Signal entfernt

werden, um diesen Giganten passieren zu lassen. Bei zweigleisigen Strecken

wird auf dem Gegengleis der Verkehr angehalten oder gar auf demselben

gefahren, wenn auf der Kurveninnenseite der Platz nicht ausreicht. Beim

Vorbild lässt sich mittels Hydraulik die Ladung seitlich etwas

ausschwenken, um Hindernisse besser passieren zu können, sollte der Trafo

das Lademaß zu sehr überschreiten. Das Vorbild des Modells ist in Hagen

stationiert, kommt jedoch in ganz Deutschland zum Einsatz, wenn es gilt

große Transformatoren zu transportieren.

|

| Original |

| DECODER: |

- |

| SOUND: |

- |

| FUNKTION: |

- |

| FUNKTION 1: |

- |

| FUNKTION 2: |

- |

| FUNKTION 3: |

- |

| FUNKTION 4: |

- |

|

| Umbau |

| DECODER: |

TAMS FD-4

|

| SOUND: |

NEIN

|

| FUNKTION: |

Führerstandsbeleuchtung

|

| FUNKTION 1: |

Arbeitsscheinwerfer

|

| FUNKTION 2: |

Arbeitsscheinwerfer

|

| FUNKTION 3: |

-

|

| FUNKTION 4: |

-

|

|

| Folgende Änderungen sind durchgeführt worden:

|

- Schienen-Stromabnahme eingebaut.

- Funktionsdecoder TAMS FD-4 eingebaut

- Führerstandsbeleuchtung mit weißer LED.

- Arbeitsscheinwerfer mit weißer LED.

|

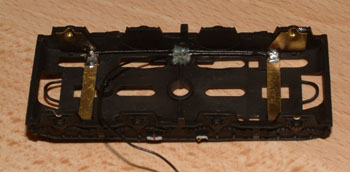

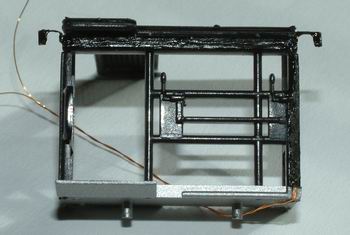

| Das Werkstück.

|

|

Der Umbau am Tragschnabelwagen ist eine schöne Herausforderung die auch eine

menge Zeit kostet. Ziel ist es beide Häuschen mit Licht zu versehen und

die vier Scheinwerfer zu "aktivieren".

|

| Mit dem Fräser platz machen.

|

|

Das

Werkstück wird für das Fräsen mit Kreppband abgeklebt um Lackschäden zu

vermeiden.

|

| Motorbefestigung.

|

|

Nun kann für den Decoder die Aussparung gefräst werden. Wichtig dabei ist

immer die gute Kühlung des Fräsers mit Spiritus.

|

| Werkstück nach dem Fräsen.

|

|

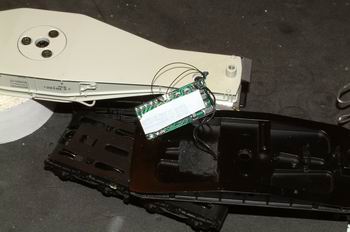

| Keller! 21 Grad! Der Decoder passt!

|

|

| Die Fahrwerksbeleuchtung...

|

|

Das Werkstück an den offenen Stellen noch

brüniert.

brüniert.

|

| Fertiger Beleuchtungsaufbau im Endtest.

|

|

Der Funktionsdecoder ist ein bisschen zu hoch, deswegen wurde das PCB um einen

Millimeter abgefräst. Die Unterseite wird dann noch mit seidenmatt Schwarz

lackiert.

|

|

|

|

Zur Kabelführung der Versorgungs-spannung wird ein Schlitz gefräst und

anschließend brüniert.

|

|

|

|

Ein halbiertes Kunststoffröhrchen wird zur Kabelführung geklebt und danach

Schwarz lackiert.

|

|

|

|

Der braune Spannungsabgriff läst sich einfach von den Achsen abgreifen. Für

einen sicheren Abgriff werden beide Schienen mit dem Kabel verbunden.

|

|

|

|

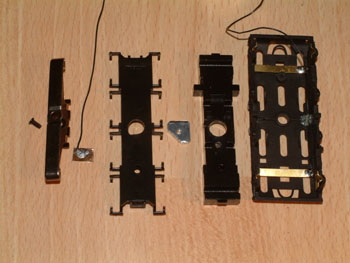

Hier die einzelnen Teile des Unterbaus. Um den Schleifer zu befestigen gibt es

einen kleinen Alublock mit M2 Gewinde der genau in die rechteckige

Aussparung im Unterbau-Gussstück passt. Eine kleine Messingblechlasche mit

Kabel (rote Versorgung) wird neben der Befestigungsöffnung geklebt. Sie

soll später die Spannung vom Schleifer abgreifen.

|

|

|

|

Die Kabel werden durch die einzelnen Durchführungen gezogen.

|

|

|

|

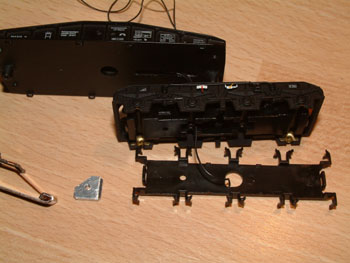

Hier sieht man den fast montierten Unterbau.

|

|

|

|

Der fertig montierte Unterbau. Die Kabelführung funktioniert sauber, wie

geplant. :o))

|

|

|

|

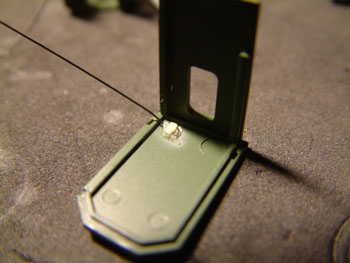

Die

Häuschenbeleuchtung wird mit einer weißen mini SMD LED und einem spezial

Kabel bewerkstelligt. Das Kabel ist ein Micro-Koaxkabel.

|

|

|

|

Bei Interesse am Micro-Koaxkabel (auch mit schon angelöteter LED) bitte das

Feedback benutzen.

Feedback benutzen.

|

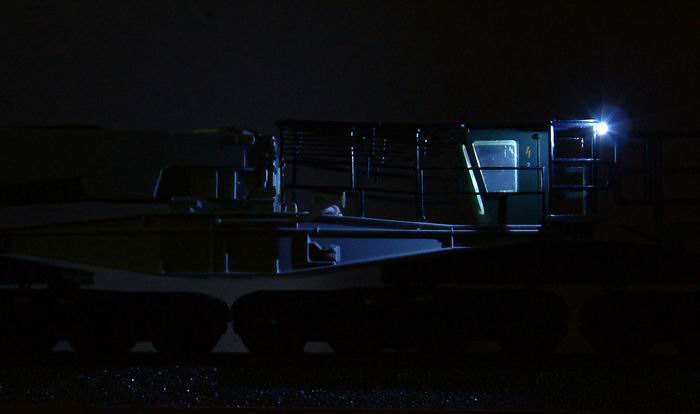

| Das Häuschen im Lichte....

|

|

|

|

|

Hier

die Vorbereitung für die Außen-scheinwerfer. Mit Lackdraht werden die

LEDs in Reihe verbunden und nach dem verkleben schwarz lackiert.

|

|

|

|

Das

Lackdrahtgebinde wird mit Sekundenkleber fixiert und ausgerichtet

|

|

|

|

Nach

aushärten des Klebers wird alles in seidenmatt Schwarz lackiert.

|

|

|

|

Hier

das Loch für die Koaxkabel- Durchführung. Nahe am Schraubenloch gebohrt um

für das Kabel mehr spiel zu bekommen.

|

|

|

|

Der

Funktionsdecoder wird verlötet und mit doppelseitigen Klebeband (Bauteile

nach unten) fixiert. Auf den Ausgangspads des Decoders werden die

Vorwiderstände für die LEDs (zur hälfte auf den Pads liegend) gelötet.

|

|

|

|

Fertig montiert ist es scheinbar wieder der alte Tragschnabelwagen. Unter

dem Häuschen kann man ein wenig den Schwarz lackierten Decoder erkennen

der mit den Bauteilen nach unten auf das Drehgestell geklebt wurde.

|

|

|

|

Mit

Arbeitsscheinwerfer und Häuschen-beleuchtung.

|

|

|

|

Hier

noch einmal bei Nacht im Einsatz.... :o)) ... zu überlegen wäre noch das

Häuschen zu besetzten.

|

|